企業向けサービス

問題解決(品質改善)の方法

問題解決の方法 とその用語について説明します。

モノづくりに重要な要素「QCD」とは?

「衣料品・繊維製品のモノづくり」 で述べた通り、モノづくりに重要な要素は、よく「QCD」と言われます。

Q:Quality(品質)

C:Cost(コスト)

D:Delivery(納期)

この中で、一般的には、一番初めにある「Quality(品質)」が最も重要と言われています。

企業が商品を製造して販売する時に、まず価格が消費者のニーズに合わなければ誰も買ってくれません。

そして、適切な時期に販売されていなければ、価格を下げることになったり、最悪は売れずに在庫として残ってしまいます。

そのため、販売上はコストや納期が重要なはずですが、それではなぜ品質が最も重要と言われるのでしょうか?

それは、品質不良の商品を作っては元も子もないからです。

品質不良が発生すると「Fコスト」がかかり、利益が全て吹き飛んでしまうだけでなく、企業としての信頼を失う可能性もあります。(「Fコスト」については「衣料品・繊維製品のモノづくり」へ)

また、コストと納期は単品などの一時的な問題であったり、改善が比較的容易なものですが、品質は今までの知識・経験・技術などの蓄積が強く反映されるため、容易には改善できないものです。

逆に言えば、商品企画・モノづくりの方法・組織などを根本的に見直さなければ、品質問題は再発し続けることになります。

このように企業として培ってきた品質にかかわる知識・経験・技術などのノウハウは、他社が簡単には真似できないものであるため、企業としての価値の向上にもつながり、お客さまからの信頼を得ることができます。

もっと簡単に言えば、日本が高度経済成長をとげられたこと、コストの安い海外製品が続々と製造されている中でいまだに日本製の製品が高く評価されていることを考えれば、品質が重要であることはおわかりと思います。

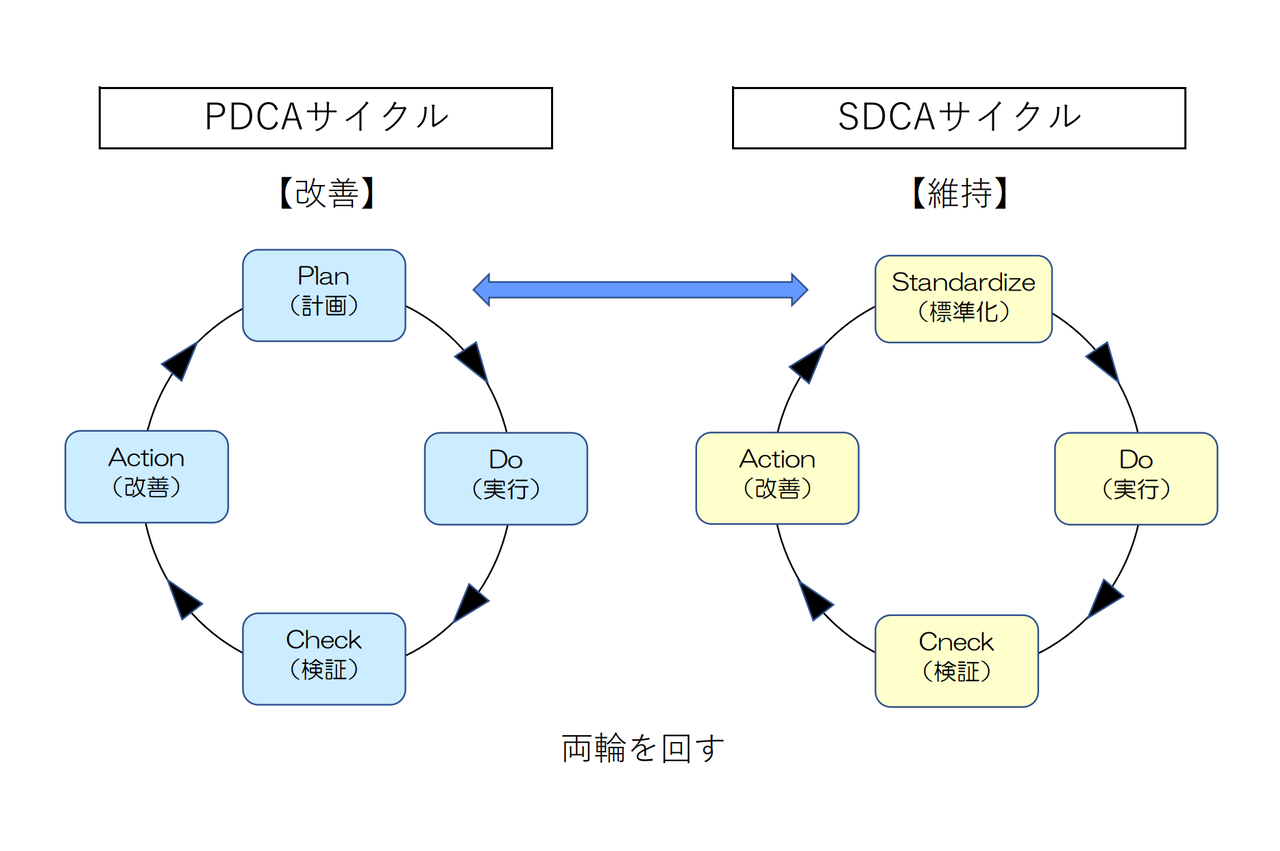

品質改善の方法「PDCA」と品質維持の方法「SDCA」とは?

「PDCAサイクル」という言葉はよく使われますが、具体的にはどのようなものでしょうか?

また、PDCAサイクルと共に「SDCAサイクル」というものもあります。これはどのようなものでしょうか?

PDCAサイクル

PDCAは品質改善の方法として使われるもので、以下の頭文字をとったものです。

製品の品質改善だけでなく、業務改善など様々な状況で使われています。(以下の図をあわせてご参照ください)

P:Plan(計画)

D:Do(実行)

C:Check(検証)

A:Action(改善)

①Plan(計画)

改善したい問題の原因をしっかり調査して、その改善方法を計画します。

改善は一人で行うものではありません。関係者全員に共有して、皆が納得できる内容で計画します。

また、③の検証のためにも、あわせて明確な目標(改善後の姿)を決めておく必要があります。

この計画した方法が適切でないと正しい改善が行われませんが、PDCAはそれを検証して正しい改善方法を生み出していくためのものですから、まずは実行してみるのも大事かと思います。

②Do(実行)

計画した改善方法を実行します。

関係者全員に共有して、皆が確実に実行するようにします。

③Check(検証)

実行が完了したら目標どおりに改善ができたか検証します。

検証は具体的なデータなどを元にして客観的に行うようにします。

④Action(改善)

目標どおりに改善ができたら、その方法を「暫定標準」として標準化します。

そして、更に良い改善方法がないか検討して、見つかれば新たな改善方法として次のPlan(計画)につなげます。

目標どおりに改善ができなければ、当然新たな改善方法を検討して、次のPlan(計画)につなげます。

SDCAサイクル

SDCAは品質維持の方法として使われるもので、以下の頭文字をとったものです。

製品の品質維持だけでなく、業務改善後の維持など様々な状況で使われています。(以下の図をあわせてご参照ください)

S:Standardize(標準化)

D:Do(実行)

C:Check(検証)

A:Action(改善)

「標準化」とは、何かの業務・作業をする時に明確なルール・手順を決めてその通りにやるということです。

トヨタ生産方式の生みの親とも言われる故大野耐一氏の「標準なくして改善なし」という有名な言葉がありますが、これは標準化の重要さを示したものです。

ルールを決めなければ、行動にバラつきやブレが発生します。

また、行った行動が正しかったのか、間違っていたのか、ルールが無ければ判断することができず、ルールが無ければ行った行動が具体的にどのようなものだったのか不明確なため間違いをどのように改善すれば良いのかもわかりません。

PDCAのPlan(計画)と同じく、ルールが決まっていればその通りに行動することが容易になり、また、それが正しい行動だったのか後で検証することができます。

そのため、SDCAはPDCAと両輪で回す必要があるとされており、PDCAで正しいと判断された改善方法をその後の行動基準としてルール化(標準化)することで、その改善を維持・定着することができます。

①Standardize(標準化)

標準とするべき行動方法を具体的な手順に落とし込んで、文書や画像などわかりやすい状態にして標準化します。

標準化は一人で行うものではありません。関係者全員に共有して、皆が行える方法で計画します。

②Do(実行)

標準化した手順を実行します。

関係者全員に共有して、皆が確実に実行するようにします。

③Check(検証)

一定期間が経過したら、その手順が定着しているか、行動して目標どおりの改善ができたか、検証します。

検証は具体的なデータなどを元にして客観的に行うようにします。

④Action(改善)

目標どおりに定着と改善ができたら、その方法を「暫定標準」として継続します。

そして、更に良い方法がないか検討して、見つかれば新たな方法として次のStandardize(標準化)につなげます。

定着できなければ、標準化した内容に問題がないか(無理な行動をさせられる・覚えにくいなど)検討して、次のStandardize(標準化)につなげます。

定着はできているが改善ができなければ、改善方法に問題がないか検討して、PDCAのPlan(計画)につなげます。

その他で、問題解決・品質改善でよく使われる用語を説明します。

プロセス保証

「プロセス」とは、「工程」のことです。

これは主に製造工程のことを指しますが、外注工場から納品されたパーツなどもそれに含まれます。

一般社団法人 日本品質管理学会では、以下のように定義されています。

プロセス:インプットをアウトプットに変換する、相互に関連する又は相互に作用する一連の活動

プロセス保証:プロセスのアウトプットが要求される基準を満たすことを確実にする一連の活動

つまり、プロセスとはモノづくりの中のそれぞれの工程のことで、プロセス保証とはその工程でつくったものが基準を満たしていることを保証する、ということです。

当然ですが、各工程はその工程のために製造しているのではなく、最終的な完成品のために製造しています。

それでも、もしある工程でつくったモノに不良があると、その次の工程でうまく組立てられなかったり、不良を知らないまま組立てて完成品にしてしまい製品全体が不良品になってしまう、ということが起きます。

そのため、このプロセス保証というのは「各工程が自工程の品質に責任を持ち、不良状態のモノを次工程に回さないこと」と考えることができます。

また、「品質は工程でつくりこむ」「自工程完結」という言葉もあります。

これは、プロセス保証のために各工程が自ら改善を行うということですが、検査で不良品を取除くだけでは品質は良くならないので、作業員の一人一人が自らつくったモノの確認を行って次工程に回す、その時に問題が見つかれば自らがその場で改善する、という意味があります。

4M・5M・6M

4Mはモノづくりに必要な要素のことで、以下の頭文字をとったものです。

Man(人)

Machine(機械)

Method(方法)

Material(材料)

さらに、以下を加えた 5M や、5M+1E、6M と言われることもあります。

Measurement(測定・検査)

Emvironment(環境)

Manegement(管理)

これらは製造に必要な要素のため、どれかに問題があれば品質不良が発生します。

それぞれの状態に問題が起きていないか、常に確認する必要があります。

また、もし不良が発生した場合は、これらのどれに・どのような問題が発生していたのか分析することで原因が明らかになり、その後の対応策・改善策もつくることができます。

三現主義・五ゲン主義

三現主義は品質管理に必要な要素のことで、以下の3点を指します。

①現場

②現物

③現実

簡単に言えば、品質管理は机上の空論ではダメ、これら3点をしっかり見なければならない、ということです。

これらは、4Mと同様に事前確認が必要なだけでなく、問題が発生した時にしっかり確認しなければならないことでもあります。

また、三現主義だけでは不足で、以下の2点を加えて五ゲン主義と言われることもあります。

④原理

⑤原則

原理や原則があるのにそれに反してモノづくりをしてもうまくはいかない、ということです。

これらも、事前確認や問題発生時の原因調査の時などに、念頭に入れる必要があります。