企業向けサービス

品質管理のポイント

衣料品・繊維製品のモノづくりにおける品質管理のポイントについて説明します。

品質管理・品質保証

品質管理

品質管理は、その文字の通り「品質を管理する」ということですが、その目的は以下となります。

1)品質の改善

現在販売していてもお客さまからクレームが多い商品がある場合は、まず始めに改善を考えなければなりません。

改善の方法の基本的な考え方は「問題解決(品質改善)の方法」をご参考ください。

衣料品・繊維製品のモノづくりについての具体的な品質管理については、このページで説明していきます。

2)品質の維持

一定の基準を設けてそれをクリアした商品を販売している、お客さまから特にクレームが無い、という場合は、今の状態を維持するようにします。

維持の方法の基本的な考えも「問題解決(品質改善)の方法」をご参考ください。

また、これから販売する商品でも問題が発生しないように、十分な注意をもって次の商品開発・製造を行います。

3)品質の向上

現在販売している商品に問題が無くても、品質の向上は常に意識しなければなりません。

お客さまの品質に対するニーズは以下のように尽きることがありません。

①不満足に対する解消:不良や安全性・信頼性を欠く道義的問題などが無いこと

②要望の実現:「もっとこうだったら…」を実現してほしい

③新しい価値の創造:「これはすばらしい」と思えるものを提案してほしい

①は当然のことですが、さらに②へ、さらに③へと、現在の品質に満足せず常に向上を目指す必要があります。

品質保証

品質保証は、その文字の通り「品質を保証する」ということですが、一般社団法人 日本品質管理学会では、以下のように定義されています。

「社会のニーズを満たすことを確実にし,確認し,実証するために,組織が行う体系的活動」

また、誰のために保証するかと言えば、まずは「お客さま」に対しての保証となりますが、広義ではステークホルダー(お客さまに加えて株主・取引先・従業員など社内外を合わせた利害関係者)に対する保証となります。

品質保証の方法は色々とありますが、このページで説明する品質管理をしっかり行うことが基本です。

品質管理のプロセスとその内容

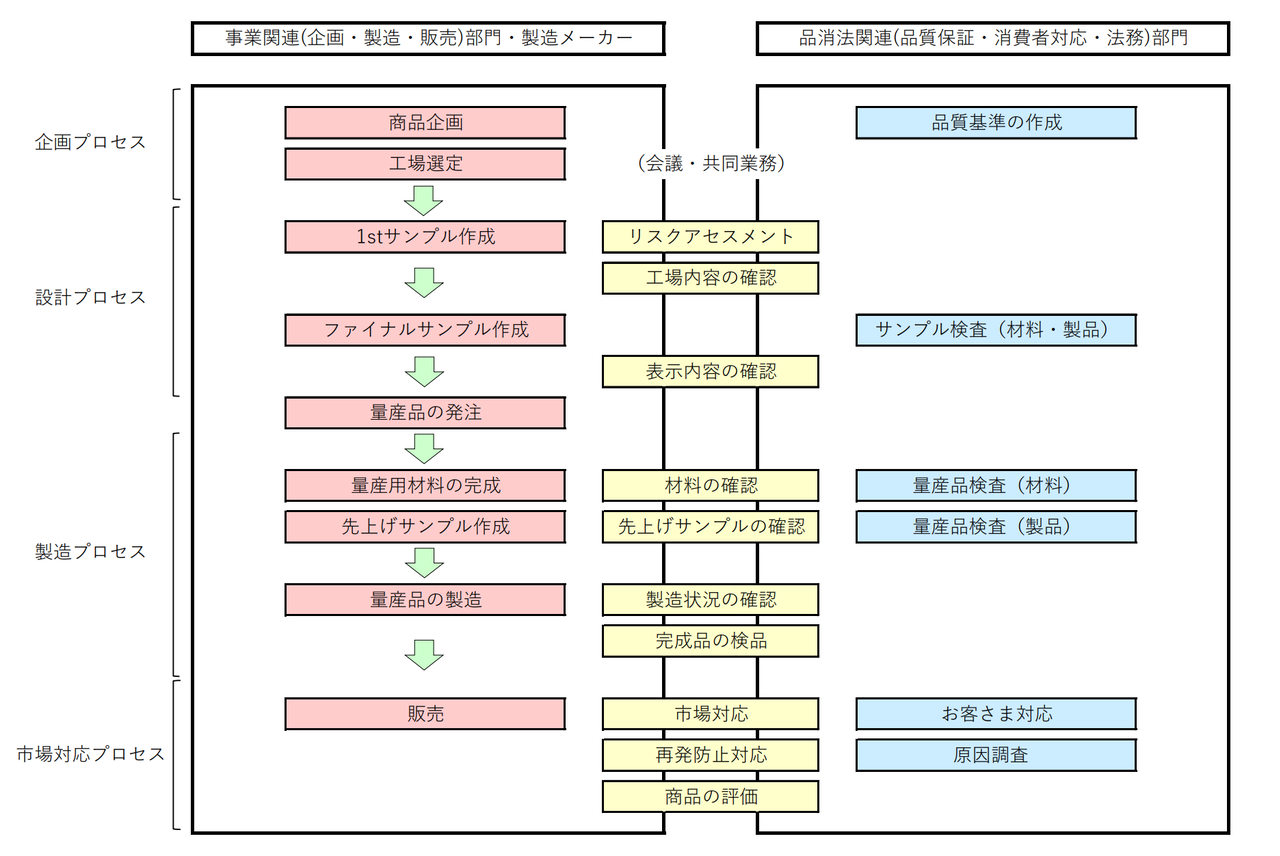

品質管理のプロセスマップ

一般的なアパレル企業の品質管理のプロセスをマップにすると以下となります。

会社によっては部門や担当範囲の分け方に違いがあったり、モノづくりの流れが違うこともあると思いますので、このマップはあくまで代表例となります。

重要なのは各プロセスごとにしっかりと確認を行うことです。

納期に追われて確認を省略したり、怠ったりすると、そういう時に限って問題が発生するものです。

また、プロセスの途中で問題が発見された場合は、苦渋の決断とはなりますが、問題の原因が解決するまで製造を延期または中止することをお勧めします。

無理に製造すると、後で問題が倍になって返ってくることがあります。

各プロセスの内容

1)品質基準の作成

商品開発の前に、まず行わなければならないのは品質基準の作成です。

「問題解決(品質改善)の方法」で述べた通り、品質管理のためには必ずルールが必要であり、それを品質基準として明文化して関係者全員が共有・認識します。

各材料や製品の特性によって検査方法(JISなどで規定された一定の検査)とその判定基準(合格基準)を決定し、品質基準書として発行します。

衣料品・繊維製品の場合は、生地の染色堅牢度や物性(強度など)は同じ基準を流用することも可能ですが、個別の商品で発生する機能性・安全性・表示規定などは常に追加更新しなければなりません。

企画担当が商品企画の際に新たな追加事項について品質管理担当と相談して、漏れが無いように作成する必要があります。

2)商品企画・工場選定

企画担当がデザイン・生地・副資材などを決定して、1stサンプル用の仕様書・指示書とパターン(型紙)を作成します。

それに平行して、製造工場の選定を行います。

この時に重要なのは、以下3点です。

①生地・副資材は、できるだけ信用できるメーカーのものを使用し、事前検査データなどがあれば取得する

②仕様書・パターンは、量産を意識してできるだけ詳細・正確に作成する

③製造(縫製)工場は、基本的な管理ができていることは当然ながら、その製品を製造するための知識・経験があるかを確認する(新規工場の場合は、生産・品質担当が予め工場訪問して内容確認することをお勧めします)

*工場選定については「生産管理のポイント>品質管理>1)工場選定・評価」でも述べていますので、そちらをご覧ください。

3)1stサンプル作成・リスクアセスメント

サンプルの出来上がりを確認し、関係者全員でリスクアセスメントの会議を行います。

会議出席は社内関係者だけでなく、材料メーカーや製造工場の担当者に出席してもらうのも良いと思います。

リスクアセスメントとは、各製品の製造・販売・使用上で発生しうるリスクを予測・抽出してその分析・評価をすることです。

会議では、そのリスクへの対応策も検討して、問題が解消できるようなら製品化を承認します。

リスクとは、基本的に人体や財産(家財・他の製品など)に被害を及ぼす状況を指します。

衣料品・繊維製品の場合は、家財に被害を及ぼすような事故につながることは少ないですが、皮膚障害などで人体に被害を与えたり、色移り・引っ掛かり(鋭利な部分が他を傷付ける)などで財産に被害を与えることは珍しくありません。

また、収縮・変形・変色などや「製造不良が発生しやすい仕様である」など、他に被害を及ぼさず自製品のみに発生する問題は厳密にはリスクとは言えませんが、この会議で一緒に検討するとよいでしょう。

*リスクアセスメントは、予測可能な問題を事前に取除くという意味で早期解決につながり、Fコスト発生の抑制にもつながる重要なことです。「全員が集まって会議をする時間が無い」「それほど大きな問題は出ないだろう」ということで軽視されがちですが、事業責任者・企画担当・販売担当・生産担当・品質担当の各1名ずつだけでも時間を設けて、必ず行うことをお勧めします。

4)ファイナルサンプル作成・サンプル検査・表示内容決定

1stサンプルでの問題点が改善されていることを確認し、第三者検査機関で品質基準に合わせた品質検査を行います。

ここで品質基準に合格していて問題が無ければ、各材料メーカーや製造工場に量産品の発注を行います。

この時に、量産用の仕様書・指示書やパターンなどを発行しますが、それらに記入漏れ・矛盾や曖昧な表現などが無いかを最終確認します。

ファイナルサンプルの出来上がりがもし指示通りでなかったとしたら、指示側に問題があった可能性もあります。

仕様書・指示書は、貿易で言えば契約書と同じぐらい重みのあるものです。

製造工場はその指示通りに製造するのだということを念頭に置き、関係者全員が確認をしてから正式発行しましょう。

また、検査結果に合わせて表示内容を決定します。

*表示内容と検査については個人向けサービスの「表示の内容」「品質検査の内容」でも述べますが、不明点や疑問点は第三者検査機関などの専門家に確認するとよいでしょう。

5)材料の確認・先上げサンプルの確認・量産品検査

各材料メーカーから量産で出来上がったモノの抜取り見本を入手して、発注通りの内容であるか確認します。

生地など、色や製造ロットが分かれるものは、できるだけ全ロットの見本を入手して確認することをお勧めします。

量産の材料が製造工場に到着したら、その材料を使って、できるだけ量産ラインで、先上げサンプルを作成します。

先上げサンプルは量産前の最後に問題の有無を確認する重要なものです。

製造(縫製)工場の製造開始予定に間に合わないなどの理由で、1stサンプル時の残り材料やダミーの材料を使用してサンプル作成することがたまに見られますが、これでは量産時に発生する問題が発見できません。

量産の材料を使って作成する期間を、予め予定の中にしっかり組み入れるようにしましょう。

また、量産抜取り品での品質検査も必ず行い、問題が発見されたら、苦渋の決断とはなりますが、問題の原因が解決するまで製造を延期または中止されることをお勧めします。

6)製造状況の確認・完成品の検品

量産品の製造中は、できるだけ製造工場を訪問し、現場を確認するようにします。

現場に行ってみると、思いもよらず製造工場の判断で指示通りではないモノづくりになっていたり、指示通りに製造しようとするため逆に問題が発生していたり、ということがよくあります。

「三現主義」「五ゲン主義」に従って、問題をその場で解決しなければなりません。

また、「プロセス保証」という点で、各プロセスが自工程で行うべきことが理解できているか、不良が次工程に流れていないかの確認、PDCAやSDCAが現場に定着しているかを確認する必要もあるでしょう。

最後に、完成品の検品ラインを確認します。

プロセス保証が完璧にできていない場合は、ここで不良品の出荷を食い止めなければならず、また、発生している問題を各プロセスにフィードバックしなければならないという重要な工程です。

衣料品・繊維製品の場合は、針の混入が大問題となるので、工場全体での針管理の内容や完成品での検針内容についてもその他の危険物管理とともに確認しましょう。

7)お客さま対応・市場対応・原因調査・再発防止対応・商品の評価

量産品が無事に納品されて販売できても、品質管理はそこで終わりではありません。

外観では問題が無い商品でも着用・使用すると問題が出てきたり、一部の製造ロットだけ問題が出てきたりということが起きます。

この場合、一番優先しなければならないのは、お客さま対応と市場対応です。

お客さま対応は企業としての信頼性のために重要、市場対応は問題を拡大しないために商品の販売停止・回収を判断するなど企業としての信頼性に加えて利益確保のためにも重要です。

そして、これらと並行して原因調査を進め、その再発防止策もつくる必要があります。

これらをしっかり実施して次につなげなければ、次の商品でも問題が再発する可能性があります。

また、このような問題が発生しなかったとしても、上述の「品質の向上」の通り、販売した商品の評価をすることをお勧めします。

以下のような関係者全員参加の会議を開催すると良いでしょう。

①販売停止・回収検討会議:リスクや多量な不良品などで問題が拡大する可能性がある場合に都度開催する

②週1回の定例会議:前週に発生した問題の対応方法・原因・改善策を検討する

③月1回の定例会議:前月に発生した問題の原因確定・対策の評価や、販売した商品の評価・改善策を検討する